¿Cómo se protege el acero galvanizado de la corrosión?

¿Cuáles son algunos de los usos comunes del acero galvanizado?

¿Es necesario pintar el acero galvanizado?

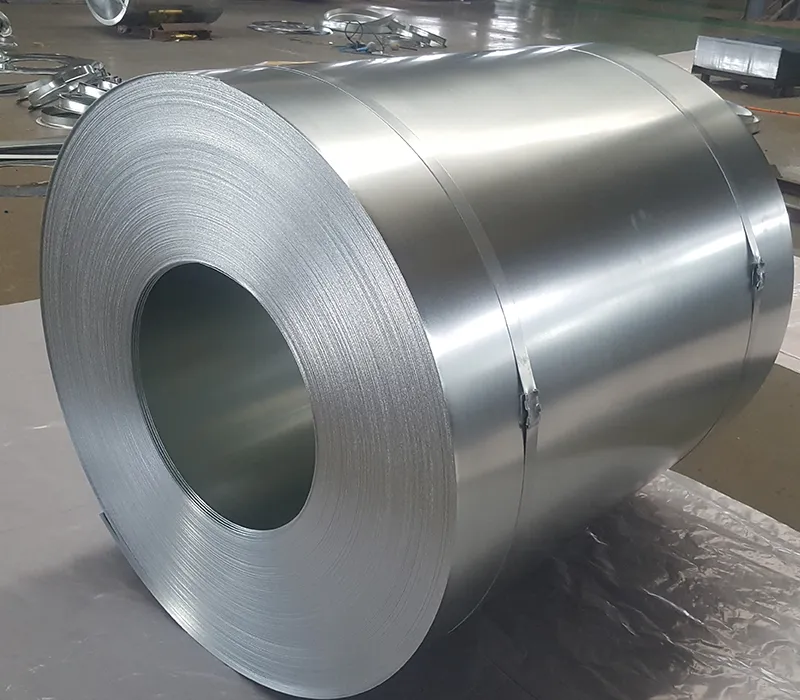

¿Se evalua la calidad de la superficie del acero galvanizado en caliente?

Para garantizar un rendimiento óptimo, la calidad de la superficie del acero galvanizado se evalúa en función de los siguientes criterios:

- La superficie superior de la bobina de acero presenta un recubrimiento de zinc uniforme, libre de defectos que podrían afectar la funcionalidad. Ocasionalmente pueden aparecer marcas menores como hendiduras tenues, rasguños leves o rayas sutiles de pasivación de cromato, pero no afectarán el rendimiento.

- La superficie opuesta puede mostrar imperfecciones menores, como pequeñas partículas de zinc, lentejuelas desiguales o manchas oscuras claras. Las ligeras variaciones de la capa de zinc, las marcas finas de las cuchillas de aire y los pequeños residuos de escoria también están dentro de los límites aceptables y no comprometen la calidad del producto.

Nota :

Debido a la naturaleza continua del proceso de producción, los defectos menores de la superficie son inevitables. Si bien los estándares nacionales permiten defectos de hasta el 6% de la longitud de una bobina, mantenemos un control de calidad más estricto, asegurando que los defectos se limiten al 3% o menos, proporcionando un producto más confiable para nuestros clientes.

¿Qué factores debo tener en cuenta a la hora de seleccionar el acero prepintado?

¿Cuál es la composición, la función y los tipos de recubrimientos de bobinas?

El acero prepintado se basa en recubrimientos de bobinas para brindar protección y atractivo visual. Estos recubrimientos se componen de cuatro componentes principales: resinas, pigmentos, solventes y aditivos. Cada capa es importante para mejorar el rendimiento y la durabilidad del acero. El disolvente, como elemento volátil, se evapora durante el proceso de curado, dejando una película sólida y protectora que garantiza un rendimiento duradero.

- Resinas

Las resinas son la parte más importante del recubrimiento, a menudo denominada aglutinante. Forman la película protectora en la superficie del acero y son fundamentales para determinar el rendimiento del recubrimiento, incluida la durabilidad, la flexibilidad y la resistencia a la intemperie. Las resinas deben permanecer estables durante el almacenamiento, sin sufrir cambios físicos o químicos significativos. Durante la aplicación, las resinas se curan rápidamente en las condiciones adecuadas para formar una capa sólida y protectora. Las resinas comúnmente utilizadas en los recubrimientos de bobinas incluyen acrílico, epoxi, poliéster y poliuretano. Cada tipo de resina ofrece diferentes niveles de protección y durabilidad en función de las necesidades específicas de la aplicación, como una mayor resistencia a la corrosión o un mejor rendimiento frente a la intemperie. - Pigmentos

Los pigmentos se combinan con resinas para proporcionar color y opacidad al recubrimiento. Sin embargo, su papel no es solo estético. También influyen en otras propiedades importantes como la dureza, el brillo y la resistencia a la corrosión. Al ajustar la proporción de pigmento a resina, los recubrimientos se pueden personalizar para lograr el nivel deseado de rendimiento y apariencia, equilibrando la durabilidad con el atractivo visual. - Solventes

Los solventes son un componente importante de las pinturas líquidas, ya que actúan como sustancias volátiles que se evaporan durante la fase de secado. Los solventes se usan comúnmente para ajustar la viscosidad de la pintura, lo que garantiza una aplicación suave y una cobertura uniforme. Esta sustancia tiene un papel importante en la producción, el almacenamiento, la aplicación y la formación de películas de pinturas, lo que influye significativamente en la calidad y durabilidad del recubrimiento. - Aditivos

Utilizados en pequeñas cantidades, los aditivos son capaces de mejorar el rendimiento del recubrimiento. Están diseñados para mejorar propiedades como el tiempo de secado, la nivelación y la prevención de defectos. Algunos ejemplos comunes son los agentes de curado, los antiespumantes, los estabilizadores y los agentes mateantes. Cada aditivo se selecciona cuidadosamente para cumplir con los requisitos de rendimiento del recubrimiento, lo que garantiza que funcione de manera óptima en diversos entornos.

Tipos de recubrimientos

- Capa superior

Las capas de acabado comunes incluyen poliéster, poliéster modificado con silicona, poliéster de alta durabilidad y fluoruro de polivinilideno (PVDF). Cada tipo de capa superior ofrece diferentes niveles de dureza, flexibilidad y resistencia a la corrosión. El poliéster es el más utilizado debido a su buen equilibrio entre durabilidad, dureza y flexibilidad, todo a un costo razonable. El poliéster modificado con silicona proporciona una mayor durabilidad y una mejor retención de brillo y color, pero sacrifica cierta flexibilidad. El poliéster de alta durabilidad combina las ventajas del poliéster estándar con una mayor longevidad, ofreciendo un valor excelente. El PVDF destaca por su excepcional durabilidad y flexibilidad, aunque tiene una dureza más baja, menos opciones de color disponibles y un precio más alto. La elección de la mejor capa de acabado dependerá de factores como la aplicación prevista, las condiciones ambientales, la vida útil y los requisitos de procesamiento. - Imprimaciones

La capa de imprimación es importante en el sistema de recubrimiento, ya que mejora la adherencia y proporciona una capa adicional de protección contra la corrosión. Las diferentes imprimaciones ofrecen beneficios únicos según los requisitos específicos de la aplicación. Las imprimaciones epoxi se adhieren excepcionalmente bien al sustrato y ofrecen una alta resistencia a la corrosión, aunque tienden a ser menos flexibles. Las imprimaciones de poliéster, por otro lado, proporcionan una excelente flexibilidad y una fuerte adherencia, pero ofrecen una protección contra la corrosión ligeramente menor en comparación con el epoxi. Las imprimaciones de poliuretano proporcionan un rendimiento completo que combina una sólida resistencia a la corrosión, flexibilidad y adherencia, lo que las convierte en una opción versátil. La selección de la imprimación suele depender de factores como el proceso de producción, el uso previsto, las condiciones ambientales y la compatibilidad con la capa superior. Para obtener características de rendimiento detalladas, se recomienda consultar a los recursos técnicos o a los expertos de la industria para garantizar el mejor ajuste para cada aplicación. - Espesor del recubrimiento

El espesor de la capa de recubrimiento está estrechamente relacionado con la resistencia a la corrosión del acero prepintado. En general, un recubrimiento más grueso ofrece una mejor protección contra entornos corrosivos. El espesor adecuado del recubrimiento debe determinarse en función de factores como las condiciones ambientales, la vida útil esperada y los requisitos de durabilidad. - Consistencia del color

Las variaciones de color pueden ocurrir tanto durante la producción como durante el uso debido a factores como la producción en lotes, la profundidad del color, el tiempo de exposición y las condiciones ambientales. Para evitar malentendidos, se recomienda que los proveedores y los clientes acuerden variaciones de color aceptables al realizar un pedido. - Nivel de brillo

Por lo general, los niveles de brillo se seleccionan en función de la aplicación prevista y las preferencias del usuario. Por ejemplo, el acero prepintado utilizado en la construcción a menudo presenta un brillo medio a bajo, mientras que el alto brillo es el preferido para los electrodomésticos para crear un acabado pulido y atractivo. - Dureza del recubrimiento

La dureza mide la capacidad del recubrimiento para resistir arañazos, fricción, impactos y hendiduras. Esta propiedad está estrechamente relacionada con la resistencia al rayado, la resistencia al desgaste y la resistencia a la presión. El nivel correcto de dureza debe elegirse en función del uso previsto, el método de procesamiento y las condiciones de almacenamiento o transporte. - Flexibilidad y adherencia

Estas propiedades son esenciales para garantizar la adaptabilidad del pelaje durante el procesamiento. Determinan qué tan bien el recubrimiento puede manejar la deformación sin agrietarse ni pelarse. Para aplicaciones que involucran alta deformación o velocidades de procesamiento rápidas, se recomiendan materiales con alta resistencia al impacto y bajos valores de flexión en T para mantener el rendimiento y la apariencia. - Durabilidad rel recubrimiento

La durabilidad del recubrimiento se refiere a qué tan bien se comporta el recubrimiento a lo largo del tiempo, generalmente medido por su vida útil en condiciones del mundo real. Varios factores influyen en la durabilidad, incluido el tipo de recubrimiento, su espesor y la corrosividad del medio ambiente. Si bien el rendimiento en el mundo real proporciona la medida más precisa, las pruebas de envejecimiento artificial se usan comúnmente para las evaluaciones iniciales. Las pruebas de niebla salina neutra se encuentran entre los métodos más simples y ampliamente utilizados para simular el envejecimiento, ya que proporcionan información sobre la resistencia a la corrosión. Además, las pruebas de envejecimiento acelerado con lámpara UV ayudan a evaluar cómo los recubrimientos resisten la exposición prolongada a la luz solar. Para entornos con desafíos específicos, como lluvia ácida o alta humedad, se deben realizar pruebas especializadas de envejecimiento artificial. Sin embargo, es importante tener en cuenta que estas pruebas no pueden replicar completamente las condiciones ambientales reales.

¿Qué tipos de pruebas se deben realizar para los recubrimientos de bobinas de acero?

En aplicaciones específicas, el acero prepintado puede necesitar una mayor resistencia a los solventes orgánicos, ácidos, álcalis y contaminantes. Estas propiedades son cruciales para mantener la durabilidad en entornos exigentes. A continuación se muestran las principales pruebas utilizadas para evaluar estos aspectos de rendimiento:

Pruebas de resistencia a ácidos y álcalis

- Principio de prueba

Esta prueba consiste en sumergir muestras en soluciones con concentraciones específicas de ácidos o álcalis durante un período determinado. Una vez retirado, el recubrimiento se evalúa para detectar cambios de color, brillo y cualquier signo de ampollas o descamación. - Análisis de resultados

Los resultados se evalúan de acuerdo con los estándares GB/T 1766, incluida la pérdida de brillo, la decoloración, la formación de ampollas y la descamación. El rendimiento más bajo entre las muestras paralelas se registra como resultado final.

Prueba de niebla salina neutra

- Principio de prueba

Esta prueba simula la exposición a un entorno rico en sales para evaluar la resistencia a la corrosión del recubrimiento. Las muestras se colocan en una cámara de niebla salina neutra durante un tiempo específico, después del cual se examinan las condiciones de la superficie, como la formación de ampollas, la oxidación y la propagación de la corrosión. - Análisis de resultados

Las muestras planas se clasifican para la formación de ampollas y oxidación según GB/T 1766, y se registran los peores resultados en las pruebas paralelas. En el caso de las muestras trazadas o cortadas, la corrosión propagada a lo largo de la línea trazada se mide en varios puntos. Se calculan y documentan las distancias de dispersión media, máxima y mínima.

Prueba de exposición atmosférica

- Principio de prueba

Las muestras se exponen a condiciones exteriores para evaluar la durabilidad del recubrimiento frente a elementos naturales como los rayos UV, la lluvia y las fluctuaciones de temperatura. La prueba mide qué tan bien el recubrimiento mantiene sus propiedades a lo largo del tiempo, incluido el brillo, el color y la integridad física. - Análisis de resultados

1. Las muestras planas se evalúan para indicadores como la retención de brillo, la estabilidad del color, la tiza, la formación de ampollas, la oxidación y el agrietamiento. La muestra de peor rendimiento del lote de prueba determina el resultado final, lo que garantiza una comprensión completa de la durabilidad del recubrimiento.

2. Las muestras estresadas o dañadas, incluidas las áreas sujetas a curvas en T, impactos, trazado, remachado y plegado, se evalúan para detectar problemas como ampollas, oxidación y propagación de la corrosión de los bordes. De nuevo, se utiliza como punto de referencia el resultado más grave de todo el lote.

3. El rendimiento en condiciones atmosféricas naturales también puede evaluarse a través de informes proporcionados por instalaciones certificadas de exposición al aire libre. Estos informes ofrecen información valiosa sobre el comportamiento a largo plazo del recubrimiento en entornos específicos.

¿Por qué es importante el recubrimiento posterior?

¿Cómo se debe manejar el acero prepintado en diferentes condiciones ambientales?

¿Cuáles son las diferencias entre el acero laminado en frío y el laminado en caliente?

¿Cuáles son los beneficios del acero laminado en frío?

¿Cómo se protege el acero laminado en frío de la oxidación?

¿Cuáles son las aplicaciones comunes del acero laminado en frío?

El acero laminado en frío es el preferido para aplicaciones que requieren dimensiones precisas y un acabado suave. Se usa comúnmente en:

- Componentes aeroespaciales

- Electrodomésticos

- Muebles metálicos modernos

- Tiras, varillas y barras de precisión

- Piezas mecánicas de alto rendimiento

¿Cuáles son las características del acero laminado en caliente?

¿Cuáles son las aplicaciones del acero laminado en caliente?

Se usa comúnmente en proyectos donde no se requieren dimensiones precisas y un acabado suave. Algunas aplicaciones comunes incluyen:

- Componentes estructurales (vías férreas, vigas en I, placas metálicas)

- Maquinaria agrícola

- Edificios metálicos

- Piezas estampadas

- Bastidores de automoción